Поля отмеченные звездочкой (*) обязательны

для заполнения.

Ответ на ваш запрос поступит на указанный адрес электронной почты.

| ФИО:* | |

| E-mail:* | |

| Телефон:* | |

| Ваш город:* | |

| Сообщение:* | |

| E-mail: | |

| Город: | |

|

16.09.2025

СНИЖЕНИЕ ЦЕНЫ НА НАБОР ДЛЯ РЕМОНТА ПЛАСТИКОВЫХ ДЕТАЛЕЙ HOT STAPLER 4!

|

|

06.05.2025

СНИЖЕНИЕ ЦЕН НА ПРОДУКЦИЮ RED HOT DOT С 1 ПО 31 МАЯ!

|

|

02.04.2025

СНИЖЕНИЕ ЦЕНЫ НА СВАРОЧНОЕ ОБОРУДОВАНИЕ RED HOT DOT!

Срок проведения акции с 01 апреля по 30 апреля 2025 года. |

|

23.05.2016

Выбор споттера: плюсы и минусы

Как выбрать споттер, на что нужно обратить внимание при покупке... |

|

25.04.2016

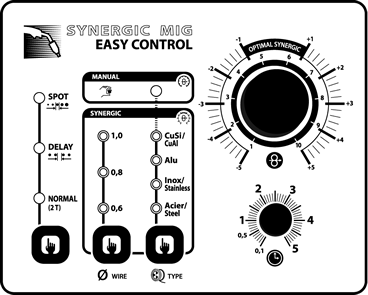

Выбор сварочного полуавтомата для кузовного цеха. Обновленный MIG 19.

Как правило, под сваркой понимают соединение уголков, квадратного профиля, труб и прочих металлоконструкций из металла относительно большой толщины... |

|

14.07.2015

ALUMINIUM TU-95 Споттер по алюминию

Профессиональная рабочая станция с комплектом инструмента и аксессуаров для правки алюминиевых деталей кузова автомобиля. |

Сварка алюминия20.05.2013

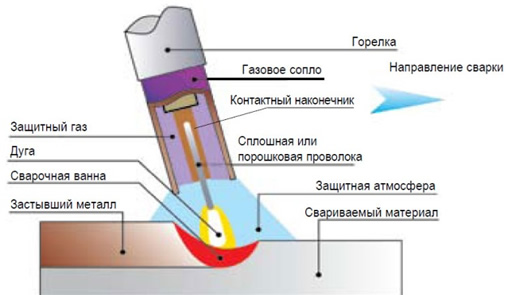

Особенности алюминия, влияющие на характер сварки Свойства алюминия и его сплавов отличаются от свойств сталей, поэтому их сварка имеет ряд особенностей. Алюминий имеет высокую теплопроводность (примерно в 5 раз выше, чем у рядовых сталей), поэтому тепло от места сварки интенсивно отводится в свариваемые детали. Это диктует необходимость повышенного тепловложения по сравнению со сваркой сталей. Из-за этого же рекомендуется предварительный подогрев массивных алюминиевых деталей. В настоящее время из всех известных способов для сварки алюминия при ремонте автомобилей, чаще всего применяются два следующих: аргонодуговая и полуавтоматическая. Способ аргонодуговой сварки вольфрамовым электродом (в отличие от сварки сталей, ведущейся на постоянном токе) для сварки алюминия и его сплавов применяется процесс на переменном токе (для разрушения оксидной пленки). В последнее время наиболее популярны инверторные источники питания, с возможностью изменения частоты напряжения. Сварку тонкостенных алюминиевых деталей рекомендуется проводить на повышенной частоте, а заварку дефектов отливок - на пониженной. Полуавтоматическая сварка для ремонта алюминиевых автомобильных кузовов Аппараты для контактно-точечной сварки не могут использоваться для соединения алюминиевых деталей, поскольку в этом случае потребуется ток в три раза большей силы. Если значительно увеличить продолжительность сварки, создать сварную точку все равно не удастся, поскольку тепло на границе контактируемых поверхностей будет слишком быстро рассеиваться в окружающую среду и подлежащий свариванию алюминий не будет плавиться. Стандартные MIG/MAG-аппараты подходят для сварки алюминия весьма условно. Оптимального результата можно добиться, используя аппараты, которые снабжены специальной программой для сварки алюминия (ALU). В профессиональной линейке RedHotDot полуавтоматов HOTMIG 3/19/27 и 29 все аппараты оснащены программой сварки алюминия.

Алюминиевая проволока значительно мягче стальной. В связи с этим рекомендуется применять четырехроликовое подающее устройство для того, чтобы прижимное усилие распределялось на каждую пару роликов. Ролики для подачи алюминиевой проволоки должны иметь U-образную канавку, чтобы защитить поверхность проволоки от повреждения. Применение приводных горелок со встроенной собственной катушкой Ø 100 мм, SpoolGun специально разработанных для мягкой алюминиевой проволоки небольшого сечения до Ø 0.8 мм, полностью исключает замятие и застревание проволоки в рукаве горелки. Сварочный полуавтомат должен иметь евроразъём и специальную розетку для подключения вилки дистанционного управления, как у аппаратов HOTMIG 19, HOTMIG27 и HOTMIG 29. Для аппаратов, не оснащённых специальным разъёмом для SpoolGun, существуют готовые горелки для алюминия, в качестве направляющей применяется тефлоновая трубка для уменьшения трения проволоки и заменены контактные трубки. При сварке деталей из алюминия горелку устанавливают под углом 10-20° к вертикали. Расстояние между соплом горелки и свариваемыми деталями должно быть 10-15 мм. При большем расстоянии необходимо увеличивать давление защитного газа для обеспечения защиты сварочной ванны. Расход защитного газа 12-24 л/мин.

Сварка «электрозаклепкой» через отверстие в верхнем листе Сварить два алюминиевых листа можно двумя следующими способами. Первый из них предусматривает наличие отверстия только в верхнем листе, второй – в обоих листах. Если сварке подлежат три листа, также сверлят общее сквозное отверстие. Диаметр отверстий должен составлять 10 мм, в том числе и при удалении деформированной части кузова фрезерованием сварных точек. Прежде чем приступить к сварке, нужно удалить лаковое покрытие в зоне сваривания. В отличие от стальных листов перед сваркой алюминия требуется устранить оксидную пленку, лучше всего – с помощью шлифовальной машинки или наждачной бумаги зернистостью P 80. Непосредственно перед сваркой зону сварки рекомендуется еще раз очистить от оксидной пленки, обработав щеткой из нержавеющей стали. Края вокруг отверстий верхнего и нижнего листов для удаления оксидной пленки следует отшлифовать до металлического блеска (диаметр обработанных участков – 25 мм). Для лучшего прилегания листов следует отшлифовать и располагающиеся вокруг отверстий участки внутренних поверхностей: диаметр отшлифованных зон поверхности – около 15 мм. Исходная точка сварки в среде защитного газа должна располагаться на расстоянии 10-15 мм от отверстий. Благодаря такому внешнему зажиганию дуги осуществляется прогрев зоны сварки и обеспечивается хорошее проникновение материала электрода в исходной точке. Как только сварной шов достигнет края отверстия, при двухслойной сварке с отверстием только в верхнем листе необходимо сразу перейти к донышку, где выполняют сварной шов по всей окружности. На обратной стороне нижнего листа при хорошем качестве сварки должен выступать валик сварного шва, величина которого должна составлять 1/3 – 2/3 от толщины листа. При сквозном отверстии через несколько листов также применяют внешнее зажигание дуги. Когда сваривают два листа, сварочную горелку по достижении края отверстия перемещают к месту смыкания листов внутри отверстия. Отверстие будет заполнено материалом электрода, если соответствующую окружность обойти сварочным швом полтора раза. Когда сваривают три листа, горелку направляют к тому месту в отверстии, где смыкаются нижний и средний листы. В этом случае, чтобы отверстие оказалось заполнено достаточным количеством материала, следует обойти окружность сварочным швом дважды. Далее сошлифовывают выступающий с обратной стороны сварной шов и дополнительно обрабатывают обратную поверхность проволочной металлической щеткой. В заключение проваривают края отверстия с обратной стороны, располагая сварочную горелку перпендикулярно поверхности. При этом сварной шов также должен начинаться от внешней точки начала горения дуги. |

||||