Поля отмеченные звездочкой (*) обязательны

для заполнения.

Ответ на ваш запрос поступит на указанный адрес электронной почты.

| ФИО:* | |

| E-mail:* | |

| Телефон:* | |

| Ваш город:* | |

| Сообщение:* | |

| E-mail: | |

| Город: | |

|

16.09.2025

СНИЖЕНИЕ ЦЕНЫ НА НАБОР ДЛЯ РЕМОНТА ПЛАСТИКОВЫХ ДЕТАЛЕЙ HOT STAPLER 4!

|

|

06.05.2025

СНИЖЕНИЕ ЦЕН НА ПРОДУКЦИЮ RED HOT DOT С 1 ПО 31 МАЯ!

|

|

02.04.2025

СНИЖЕНИЕ ЦЕНЫ НА СВАРОЧНОЕ ОБОРУДОВАНИЕ RED HOT DOT!

Срок проведения акции с 01 апреля по 30 апреля 2025 года. |

|

23.05.2016

Выбор споттера: плюсы и минусы

Как выбрать споттер, на что нужно обратить внимание при покупке... |

|

25.04.2016

Выбор сварочного полуавтомата для кузовного цеха. Обновленный MIG 19.

Как правило, под сваркой понимают соединение уголков, квадратного профиля, труб и прочих металлоконструкций из металла относительно большой толщины... |

|

14.07.2015

ALUMINIUM TU-95 Споттер по алюминию

Профессиональная рабочая станция с комплектом инструмента и аксессуаров для правки алюминиевых деталей кузова автомобиля. |

Кузов и безопасность пассажиров автомобиля14.05.2013

Когда мы задумываемся о пассивной безопасности пассажиров в современном автомобиле, мы представляем ремень с преднатяжителем, подушки и шторки безопасности, мало кто назовёт кузов автомобиля, а точнее его конструкцию. Именно кузов автомобиля должен обеспечить защиту пассажиров при аварии, принять на себя весь удар и оставить цельным жизненное пространство экипажа.

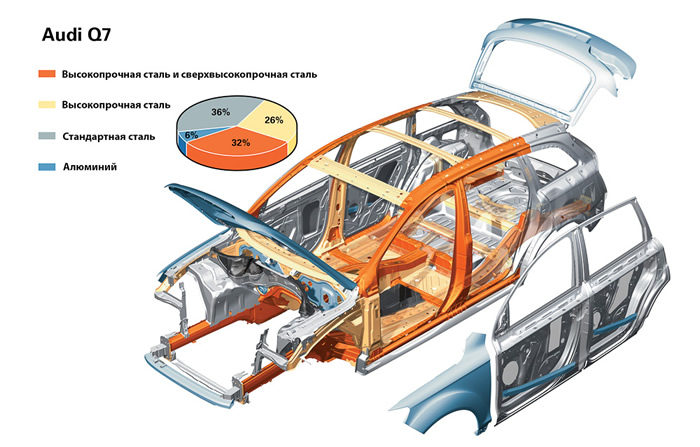

Всё чаще конструкторы автомобилей применяют высокопрочные стали, которые в несколько раз прочнее обычного проката, их доля СТАЛЬ Рассматривая кузова современных автомобилей можно изучать металловедение. В новых автомобилях всё больше деталей из высокопрочной, ультравысокопрочной стали горячей штамповки, специального проката, алюминия с различным содержанием кремния или магния. Комбинации свойств металлов позволяют увеличивать прочность одних элементов или придавать запрограммированную сминаемость других.

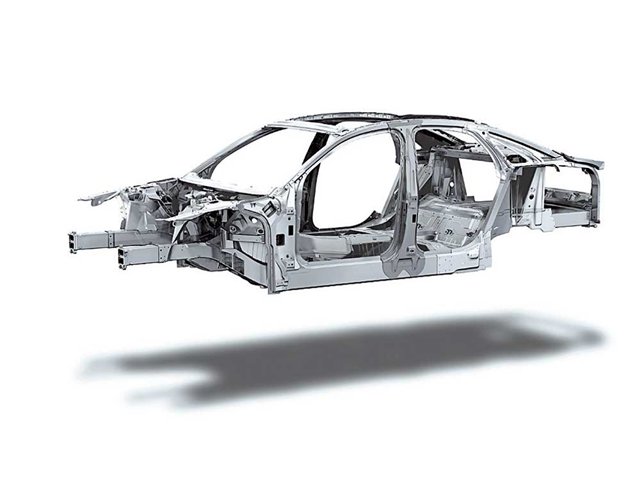

Очень редко, технологии производства, возможно, применить в условиях ремонта Улучшая структуру кузова, и увеличивая безопасность пассажиров, конструкторы задают новые задачи не только производителям автомобилей, но и многочисленным кузовным мастерским, в которые автомобили стремятся попасть после различных ДТП, для приобретения первозданной формы и внешности. В первую очередь, высокопрочные стали очень трудно править, резать и варить, порой для этого требуется специальный инструмент, имеющий не менее высокопрочные свойства, не отстающие от новых реалий. Со сваркой всё сложнее, технология производства специальных сталей не допускают перегрева деталей, что провоцирует перекос изделия или полное исчезновения первоначальных свойств. Производители автомобилей пошли разными путями, рекомендуя в ремонте использовать технологии и методы, используемые при производстве. Сварка - пайка Так большинство японских концернов используют метод полуавтоматической сварки пайки высокопрочной стали при низких темперах плавления проволоки медно-цинкового сплава. Для примера, сварка стальной проволокой в среде защитного газа СО2 проходит при температуре 1500-1600 градусов Цельсия, что полностью уничтожает все свойства особой стали. Сварка пайка производится при температурах ниже 900 градусов Цельсия, находясь в пределах от 860 до 890 градусов, при этом сварной шов такой находится в пределах прочности обычной сварки, а цинк, входящий в состав проволоки, соединяется с оцинковкой кузова, защищая сталь и сварной шов, от коррозии. Контактная сварка клещами Стандартом соединения деталей кузова автомобиля всегда считалась контактная сварка, по точкам которой, знающие автолюбители могли объявить, был ли автомобиль в аварии и какие детали были заменены. Но с применением новых сталей и способы контактной сварки изменились. Если совсем недавно, для сварки деталей хватало обычного трансформаторного аппарата контактной сварки до 5-6 тыс. ампер, то теперь условия диктуют новые правила. Аппарат контактной сварки обязан иметь клещи с пневматическим приводом, развивающие определённое усилие, ток сварки не менее 11-13 тысяч, специальный, определённого сечения кабель, с минимальным сопротивлением и с принудительным охлаждением жидкостью. Только в этом случае возможно соединение деталей современных кузовов из высокопрочной стали. АЛЮМИНИЙ И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ Весной 1991 г. фирма Honda поставила на немецкий рынок партию легковых автомобилей Honda NSX с цельно алюминиевыми кузовами. Впрочем, тогда раскупили не так уж много машин, поскольку речь шла о спортивных моделях с кузовом купе. Тем не менее, появление серийных легковых автомобилей с алюминиевым кузовом свидетельствовало о наступлении новой эры в автомобилестроении. В качестве примеров цельноалюминиевых автомобилей приведем Audi A8 и Jaguar XK. Заманчиво получить, как в случае с A8, автомобиль представительского класса весом, равным весу Audi A6 – седану классом ниже. Но создание кузова из алюминия сродни постройке самолета. Проблем тут гораздо больше, чем может показаться на первый взгляд. Алюминиевые сплавы плохо штампуются, свариваются только в среде инертного газа и гораздо лучше стальных аналогов передают вибрации. Для их скрепления в одном и том же автомобиле могут быть применены аргоновая сварка, клепка, склейка и даже болтовые соединения. Помимо этого помятое в результате ДТП алюминиевое крыло, часто, невозможно отрихтовать, а покраска легкосплавных деталей имеет массу технологических нюансов. В отличие от стальных конструкций в алюминиевых кузовах применяются не только листы, но и всевозможные профили (прямоугольные трубы, уголки), а также широкий ассортимент специальных литых деталей.

Первым в серийном производстве кузова стал применять алюминий концерн Audi>. Кузова его моделей A8, а затем и A2 сделаны полностью из алюминиевых сплавов Алюминиевый кузов AUDIA8, созданный по технологии Audi Space Frame (ASF), весит всего 231 кг. Детали соединяют 1847 заклепок, 632 винта, 202 точки сварки, 25 метров швов газовой и 6 метров лазерной сварки, а также 44 метра клееных соединений. Клепальные системы В производстве автомобилей всё больше применяются высокопрочные стали, алюминий, магний, композиционные материалы. Чтобы добиться определенных параметров, многие конструкторы проектируют кузова, сочетающие детали из разных материалов. Это позволяет использовать их положительные качества и обходить присущие им недостатки. Примером такой гибридной конструкции может быть кузов автомобиля Mercedes-Benz CL, при изготовлении которого применяется сталь, алюминий, магний и пластик. Сталь идет на каркас моторного отсека и днище багажного отделения, а также на отдельные элементы каркаса. Из алюминия изготавливают ряд наружных панелей и деталей каркаса. Из магниевого сплава делают каркас дверей. Передние крылья, крышка багажника выполняются из пластика. Как вариант возможна конструкция кузова, в которой каркас изготовлен из стали и алюминия. Технологии сварки металлов с различными электрохимическими свойствами, в данном случае – стали и алюминия. Компания Honda Motor утверждает, что ей удалось добиться прочного соединения этих двух металлов, благодаря особому механизму сварки. Он подразумевает своеобразное «вкручивание» стальной части детали в алюминиевую часть под давлением. Это лишь общее описание принципа – исчерпывающих деталей компания не приводит. Итак, сталь и алюминий не свариваются между собой, тем более в условиях ремонта, мало того, металлы соединяют между собой только при наличии специальной изоляции, преимущественно при помощи заклёпок и резьбовых соединений. Если в непосредственный контакт с алюминием входит какой-либо другой металл, вследствие разных электрических потенциалов, между ними возникает гальваническая пара, что приводит к коррозии алюминия. Для соединения стали и алюминия используются специальные клеи, предотвращающие химическое разрушение материала.

XPress 800 - клепальное пневмогидравлическое устройство, с мощностью до 50кН, для заклепывания и расклепывания: самопроникающих заклепок, заклёпок FFR, вытяжных заклёпок, вытяжных заклепочных гаек и штамповки |

|||||||